par Sarra Zoghlami

Dans cet article, nous présentons une introduction technique à SimForm : une nouvelle façon de concevoir des moules avec une prédiction facile du refroidissement des moules.

Dans une machine de moulage par injection de plastique, un système de refroidissement bien conçu est la clé de la production de pièces plastique de haute qualité, de la réduction du temps de cycle de moulage et de la diminution du coût de production. Un refroidissement efficace du moule réduit les instabilités dimensionnelles, les déformations (gauchissement), les contraintes internes et la mauvaise qualité de la surface de la pièce en plastique.

SimForm est une application Web qui permet aux concepteurs de comprendre le comportement thermique de leurs moules à injection de plastique plus tôt dans le processus de conception. SimForm vous permet d’itérer rapidement à l’aide d’une procédure simple et facile à utiliser.

Vous pouvez utiliser SimForm pour effectuer des simulations thermiques de différentes conceptions de refroidissement :

- Sans les canaux de refroidissement pour cerner les zones à haute température et les composants critiques qui doivent être refroidis efficacement. Cela vous permet de prendre des décisions bien calculées quant à l’emplacement des canaux de refroidissement et des mécanismes tels que les glissières dans le moule.

- Utilisation de canaux de refroidissement classiques, y compris des lames, pour atteindre les zones de la pièce plastique qui ne peuvent pas être refroidies efficacement avec des canaux de refroidissement normaux

- Utilisation de canaux de refroidissement conformes qui suivent la forme complexe de la pièce en plastique, afin de déterminer si les dépenses supplémentaires permettent d’obtenir un moule plus efficace.

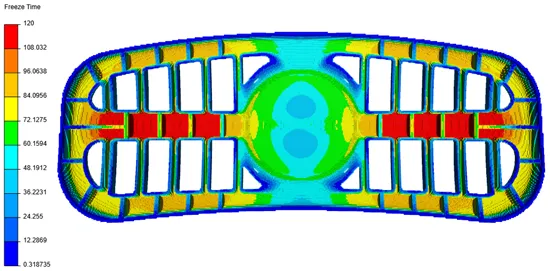

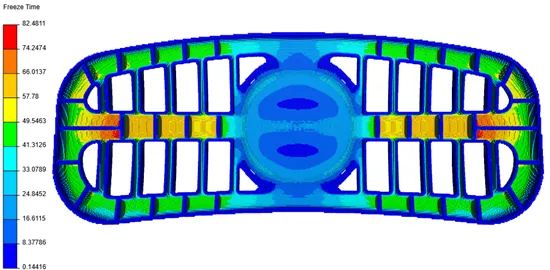

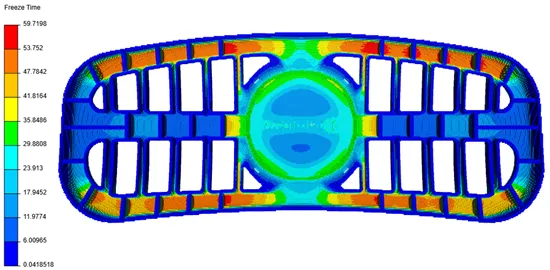

| Analyse thermique sans les canaux de refroidissement | Analyse thermique avec des canaux de refroidissement classiques | Analyse thermique avec des canaux de refroidissement conformes |

|---|---|---|

|  |  |

Le matériau que vous choisissez pour votre moule a aussi une incidence considérable sur l’évacuation de la chaleur de la pièce en plastique. Utilisez SimForm pour tester différents matériaux pour le noyau et la cavité du moule, et les moules amovibles afin de faire les meilleurs choix pour votre conception.

Configuration du moule

Matériaux

Lorsque vous configurez votre modèle de moule, vous identifiez les composants et les matériaux du moule et de la pièce plastique. SimForm utilise les propriétés thermiques des matériaux pour calculer le flux de chaleur depuis la pièce en plastique jusqu’aux canaux de refroidissement, en passant par les composants du moule. L’application tient compte de la capacité et de la conductivité thermiques des matériaux sélectionnés pour calculer la distribution de la température dans le moule et la pièce en plastique.

Températures initiales

Lorsque vous sélectionnez le matériau de la pièce plastique, SimForm définit automatiquement la température d’injection de la pièce, mais vous pouvez la modifier si nécessaire. Ensuite, SimForm initialise la distribution de la température sur les différents composants du moule.

SimForm exécute plusieurs cycles d’injection afin de reproduire la période de démarrage et d’obtenir une distribution réaliste de la température dans le moule. Cette distribution devient la température de départ du moule pour un cycle d’injection final, qui produit les résultats que vous pouvez examiner. Cette technique permet d’obtenir des résultats fiables dans un temps de simulation court.

Température de refroidissement

Lorsque vous définissez les canaux de refroidissement, vous devez également spécifier la température de l’eau lorsqu’elle entre dans le moule. SimForm détermine alors l’augmentation de la température à travers les canaux de refroidissement.

Exécution de la simulation

Maillage

SimForm utilise un processus de maillage automatique, qui ne nécessite aucune interaction de la part de l’utilisateur. Cela permet à SimForm d’effectuer le maillage et le calcul sur une unité de traitement graphique (GPU), hébergée dans le nuage. Les composants du moule sont discrétisés automatiquement et de manière fiable à l’aide d’un maillage basé sur des voxels. SimForm affine automatiquement le maillage dans les régions très détaillées afin de capturer correctement tous les phénomènes physiques qui surviennent au cours du processus d’injection et de solidification. Ce processus de maillage automatique est l’une des raisons pour lesquelles SimForm est très efficace.

Calcul de la température

SimForm est basé sur un solveur thermique de pointe qui utilise des modèles physiques fiables et bien établis pour effectuer une simulation thermique transitoire complète des composants du moule. Il calcule la distribution de la température dans les pièces plastique, le moule et les canaux de refroidissement, ainsi que son évolution dans le temps jusqu’à la solidification de la pièce plastique. La distribution transitoire de la température vous aide à prendre de meilleures décisions concernant les matériaux du moule et l’emplacement des canaux de refroidissement, ce qui réduit le temps de cycle de moulage et les coûts de production.

Couche solidifiée

Pendant le remplissage du moule, le plastique rencontre le moule et se solidifie rapidement, formant une couche solide. SimForm calcule l’épaisseur de la couche solide comme étant l’épaisseur de matière plastique touchant le moule à une température inférieure à la température de solidification du plastique.

Examen des résultats

Température de la pièce en plastique

Sur la page des résultats de SimForm, vous pouvez :

- examiner la distribution de la température de la pièce en plastique et son évolution dans le temps;

- afficher la distribution de la température à la surface de la pièce en plastique ou à l’intérieur de son volume;

- utiliser des plans de coupe et des isosurfaces pour mieux analyser la distribution de la température;

- localiser les zones qui ont besoin d’être davantage refroidies.

Temps d’éjection sûr

Le temps d’éjection sûr, également appelé temps de solidification, est le temps nécessaire pour que la pièce plastique développe une couche solide suffisamment épaisse pour que la pièce puisse être éjectée tout en conservant son intégrité structurelle. SimForm calcule le temps d’éjection sûr comme étant le temps nécessaire pour que la couche solide à tous les endroits soit au moins égale à 20 % de l’épaisseur locale de la pièce en plastique. À la fin de la simulation, SimForm indique le temps de solidification global. Sur la page des résultats de SimForm, vous pouvez afficher les résultats du temps de solidification local, qui indiquent le temps nécessaire pour que chaque point de la surface de la pièce en plastique soit suffisamment solide pour que celle-ci puisse être éjectée en toute sécurité. Cela permet de savoir quelles zones de la pièce sont à l’origine du temps de cycle de refroidissement.

Température du moule

La répartition de la température dans le moule permet de repérer les zones à haute température. Vous pouvez utiliser les résultats pour prendre de meilleures décisions concernant la conception du moule, la nécessité d’inclure des moules amovibles et l’emplacement des canaux de refroidissement. L’analyse peut également fournir des indications sur les zones où le refroidissement n’est pas nécessaire, ce qui permet d’économiser sur les coûts d’usinage.

À retenir

Dans cet article, nous avons présenté SimForm et son fonctionnement. Dans les articles suivants, nous nous pencherons sur les fonctionnalités spécifiques du logiciel pour répondre à vos cas d’utilisation. SimForm changera votre façon de concevoir les moules à injection de plastique en vous donnant des informations précieuses que vous pourrez exploiter plus tôt dans le processus de conception.

Améliorez la qualité, réduisez les coûts et comblez vos clients grâce à des moules dont vous serez fiers.