par Sarra Zoghlami

Pour les gestionnaires des services d’outillage et les concepteurs de moules qui souhaitent identifier les zones chaudes critiques avant de concevoir un moule.

Introduction

Pour les gestionnaires des services d’outillage et les concepteurs de moules, il est essentiel de comprendre les résultats d’une simulation de moule de base afin d’optimiser le processus de conception du moule. Dans l’article « Utilisation du moule de base dans SimForm », nous avons présenté la mise en place d’une analyse thermique préliminaire à l’aide de la fonction Moule de base de SimForm qui permet d’identifier les points chauds critiques avant de s’engager dans la conception d’un moule complexe.

Ici, nous vous présentons comment identifier des modifications concrètes à partir des résultats de votre simulation de moule de base. Une bonne compréhension des données des analyses thermiques, ces résultats vous permettent en effet d’identifier les zones de votre pièce plastique qui nécessitent un refroidissement supplémentaire, ce qui vous aide à prendre des décisions éclairées lors de la conception préliminaire du moule et de la pièce plastique. L’approche proposée vous permet de gagner un temps précieux et d’optimiser l’utilisation de vos ressources en traitant de manière préventive les problèmes potentiels, ce qui simplifie le processus de conception des moules.

Interprétation des résultats de l’analyse Moule de Base

La fonction Moule de base génère un moule rectangulaire simple autour de votre pièce plastique, permettant de considérer le matériau du moule et de repérer efficacement les zones qui doivent être refroidies. Le processus implique de télécharger un fichier CAO contenant la pièce plastique. Vous pouvez suivre l’article « Utilisation du moule de base dans SimForm » étape par étape pour configurer et lancer une analyse de votre modèle à l’aide de la fonction Moule de base.

Sur la page des résultats de SimForm, vous pouvez :

- Évaluer la distribution du temps d’éjection sûr local et global de la pièce plastique.

- Examiner l’évolution de la distribution de la température de la pièce plastique et du moule au fil du temps.

- Afficher la distribution de la température à la surface de la pièce plastique ou à l’intérieur de son volume.

- Utiliser des plans de coupe et des isosurfaces pour mieux analyser la distribution de la température.

- Localiser les zones qui nécessitent un refroidissement plus important.

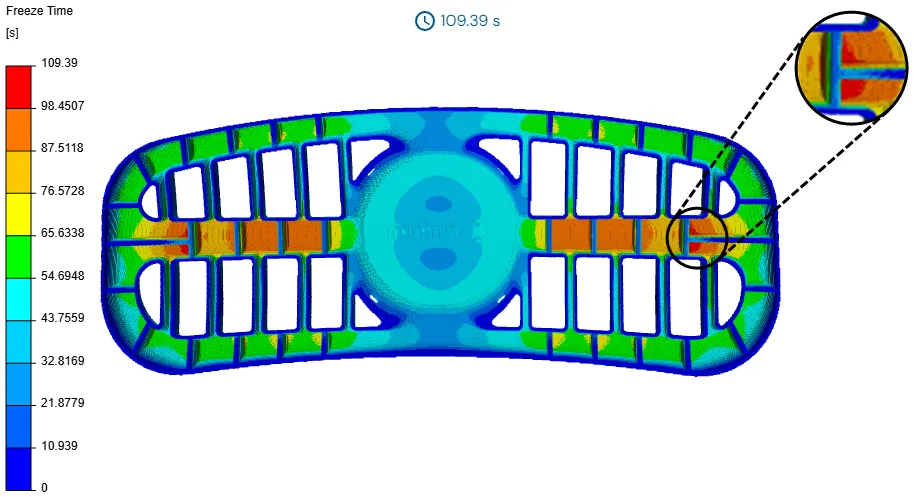

Temps de solidification local

Le temps de solidification local désigne le temps nécessaire pour que se forme une couche solide suffisamment épaisse à la surface de la pièce plastique pour permettre son éjection sûre sans qu’elle soit endommagée par les broches d’éjection. Dans l’image suivante, l’analyse des résultats de moule de base montre que les poches de la calandre, en particulier les poches latérales, présentent des temps de solidification élevés.

Comme on peut le voir, ces zones ont une incidence importante sur le temps total de refroidissement de l’ensemble du processus et, par conséquent, sur le temps de cycle. Ces zones ont besoin d’un temps de refroidissement long pour garantir une éjection sûre et réussie. Les autres sections de la pièce ont des temps de refroidissement comparativement plus faibles, réduisant le temps de cycle de la pièce. Ces zones ne requièrent donc pas de refroidissement supplémentaire.

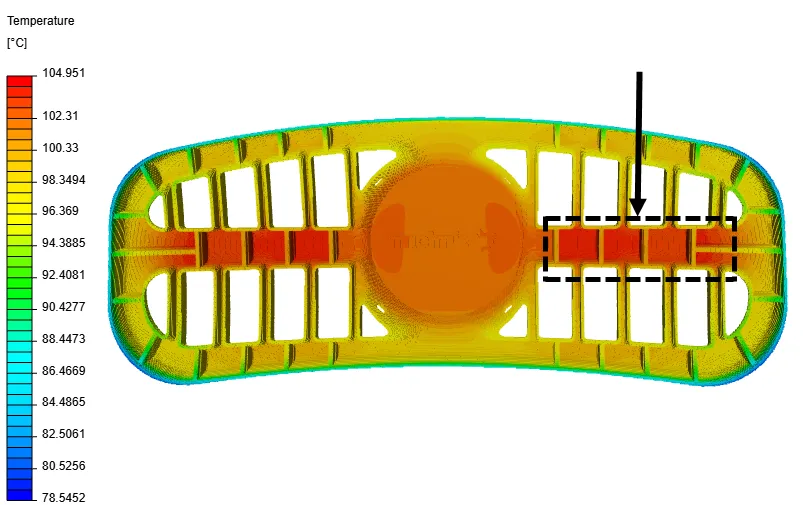

Distribution des températures de surface du plastique

L’analyse des températures de surface du plastique révèle des zones plus chaudes dans la poche de la calandre et dans les zones centrales de la pièce plastique que dans le reste de la pièce. Cette distribution de la température fournit aussi des renseignements sur l’uniformité thermique de la pièce au moment de l’éjection. L’analyse de cette plage de températures, des points les plus froids au plus chauds aide le concepteur du moule à évaluer le risque de déformation (gauchissement) de la pièce lors de l’éjection. La distribution des températures met en évidence les zones qui nécessitent une attention particulière pour améliorer l’uniformité de la température.

Les résultats de température montrent qu’il est réducteur d’utiliser uniquement la distribution des températures pour le placement des lignes de refroidissement. Le temps de solidification local, qui tient compte de l’épaisseur locale de la pièce, permet de tirer des conclusions plus pratiques. Pour être efficaces, les stratégies de refroidissement doivent tenir compte de la proximité des canaux de refroidissement par rapport à la zone centrale de la calandre et éventuellement intégrer localement des lames dans les canaux de refroidissement pour canaliser le liquide refroidissant vers les zones chaudes.

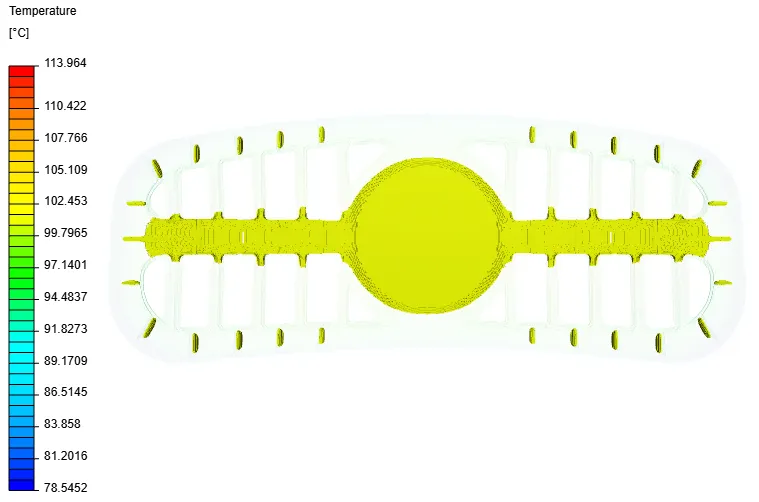

Surface isotherme

Pour vous permettre de mieux comprendre le comportement thermique de votre pièce plastique, la visualisation des isosurfaces vous permet d’afficher des seuils de température précis sur la surface de votre pièce, en mettant en évidence les zones présentant une température sélectionnée. En utilisant les isosurfaces, vous pouvez identifier très facilement les régions critiques qui pourraient nécessiter une attention particulière lors de la conception des circuits de refroidissement, ce qui facilite l’identification des problèmes potentiels et l’optimisation de vos stratégies de refroidissement.

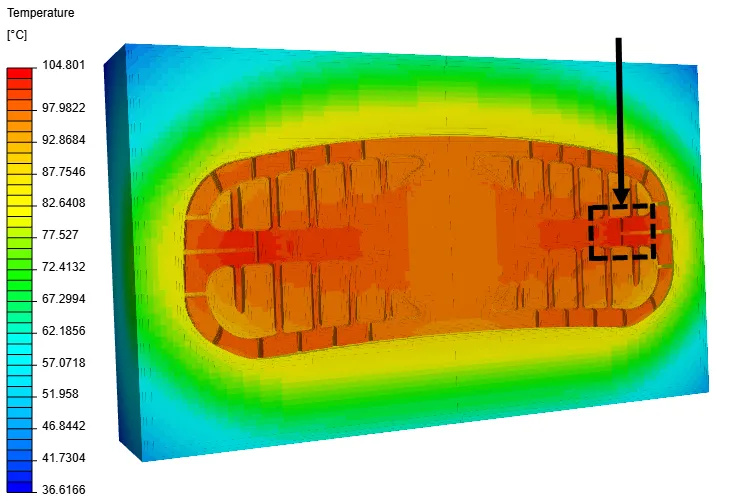

Plan de coupe du moule

La vue du plan de coupe du moule de base montre également les températures élevées dans les poches latérales de la calandre. Vous pourriez donc concentrer le refroidissement sur ces zones pour assurer la performance globale du moule et obtenir des résultats de fabrication satisfaisants.

Conclusion

L’utilisation de la fonction Moule de base dans SimForm facilite l’évaluation des performances thermiques de vos conceptions de pièces plastique, en tenant compte du matériau du moule, même avant que la conception du moule soit achevée. Vous pouvez ainsi prendre des décisions éclairées dès les premières étapes du processus de conception du moule, ce qui vous permet de gagner du temps et d’économiser vos ressources. Avec la fonction Moule de base, SimForm s’intègre de manière transparente à votre processus de conception de moules et améliore votre expérience globale de conception grâce à son efficacité et à sa facilité d’utilisation.