par Arnaud Divialle

Voici la première partie d’une série de deux articles. La deuxième partie est disponible ici.

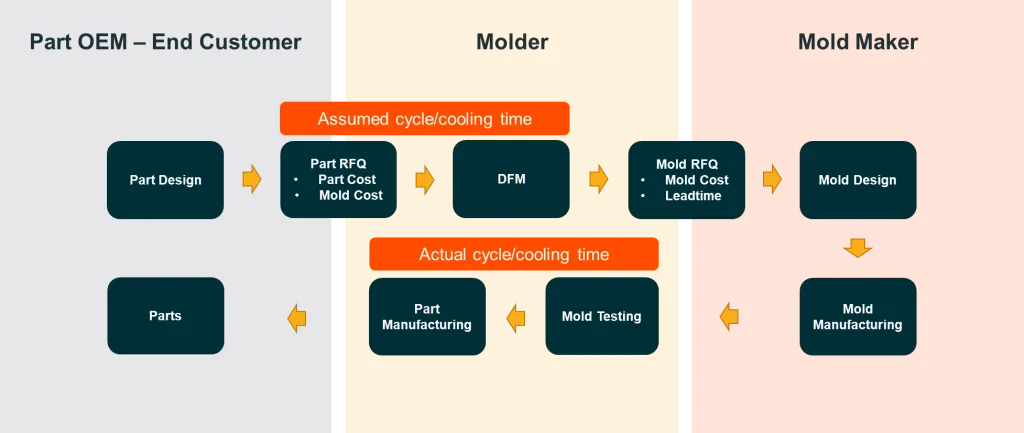

Le moulage par injection de plastique est une question de précision. C’est indispensable pour créer un moule pouvant produire de manière fiable et répétée un nombre incalculable de pièces plastique durables. Mais le processus de développement de ces moules est loin d’être précis. Il implique souvent de nombreux allers-retours entre les mouleurs, les moulistes (fabricants de moules) et les équipementiers, ainsi que des retards coûteux, avant que toutes les parties ne soient satisfaites.

Bien entendu, les connaissances et l’expérience des ingénieurs et des concepteurs qualifiés contribuent grandement à faire fonctionner tout cela. Mais imaginez que vous puissiez intégrer un outil rapide et peu coûteux qui vous permette d’éliminer une partie des risques et des inefficacités, surtout à l’heure où de nombreux travailleurs expérimentés partent à la retraite.

C’est pour répondre à cet enjeu que nous avons créé SimForm, qui met la simulation du refroidissement des moules à la portée de tous. Mais comment cet outil peut-il contribuer à améliorer la collaboration entre les mouleurs et les fabricants de moules?

Dans ce premier article d’une série en deux volets, nous présentons les trois étapes initiales de la conception d’un moule :

- le processus de travail standard de l’industrie actuelle, basé sur plus de 50 entretiens réalisés au cours des deux dernières années avec des acteurs du secteur à tous les niveaux; et

- le processus de travail intégrant SimForm, qui introduit la simulation thermique en avance de phase dans le processus de moulage par injection.

1. Détermination du prix des pièces

Paul a conçu une nouvelle pièce plastique. Son service des achats envoie une demande de devis à plusieurs mouleurs, dont l’un emploie François, qui a pour mission d’estimer le coût de la pièce, y compris les coûts du moule, de la résine, des processus secondaires, comme le nettoyage et l’assemblage de la pièce, ainsi que le délai de livraison des pièces. Un des facteurs essentiels pour l’estimation du coût de fabrication de la pièce est le temps de cycle, c’est-à-dire le temps nécessaire pour fabriquer correctement une pièce, incluant l’injection du plastique fondu et, surtout, le temps de refroidissement.

François s’appuie sur son expérience et sur certaines données historiques pour établir un devis, en se basant sur une série d’hypothèses, notamment concernant le temps de cycle que le moule ne doit pas dépasser pour que son entreprise puisse réaliser des bénéfices.

Plus tard, une fois le bon de commande en main, François cherche un mouliste pour concevoir le moule. Bien qu’il s’agisse d’un élément clé pour la rentabilité de son entreprise, son appel d’offres ne comporte généralement pas d’exigences en matière de temps de cycle.

Chez l’un des fabricants de moules préférés de François, le concepteur de moules Daniel travaille avec Pierre, son chargé de projet, pour estimer la complexité du moule, le travail de conception (et donc le coût de développement) et le coût de fabrication du moule. Ils estiment également le temps de cycle du moule, autant d’éléments que François utilise pour mettre à jour sa planification financière : combien coûteront le moule et les pièces, quels seront les bénéfices par pièce, etc. Bien qu’il doive travailler avec des données approximatives, François doit s’engager auprès de son client sur un temps de cycle pour obtenir un prix de pièce.

Processus de travail standard : Danny’s cycle time estimate is based on experience, but they provide it to Ken without any commitment — at this stage, there is too much uncertainty.

SimForm Workflow: La simplicité de SimForm permet à toutes les parties prenantes de l’utiliser, avant même que le moule soit conçu. En combinant leur expérience avec les données fournies par SimForm, Daniel et Pierre peuvent estimer de manière plus fiable le temps de cycle. Cela permet à leur client, François, d’augmenter son niveau de certitude et de réduire les risques liés au devis, ce qui améliore la valeur ajoutée par le mouliste et la relation commerciale entretenue avec lui.

2. Finalisation de la conception de la pièce

Le concepteur de moules recommande souvent au mouleur et à l’équipementier d’apporter des modifications à la pièce pour en réduire le coût et rendre le développement du moule plus rentable. Dans certains cas, le devis est conditionnel à ces modifications.

Processus de travail standard: Daniel envoie ces demandes à François, qui les transmet à Paul chez l’équipementier, mais Daniel a du mal à justifier ses demandes parce qu’elles sont fondées sur son expérience et non sur des données concrètes. De longs délais s’ensuivent, car trois ou quatre itérations peuvent avoir lieu entre le concepteur de la pièce de l’équipementier et le mouleur avant qu’un concept soit accepté.

Processus de travail intégrant SimForm: Les recommandations de Daniel, en tant que concepteur du moule, sont étayées par des résultats objectifs et quantifiés provenant de SimForm qui réduisent le nombre d’itérations de conception. L’équipementier raccourcit ainsi ses délais de mise en marché, ce qui rehausse le rôle du client de Daniel, le mouleur, dans la chaîne de valeur. En outre, comme le mouleur peut fournir des recommandations précises et tangibles, il peut proposer des recommandations de modification des pièces en tant que services payants.

3. Conception détaillée du moule

La conception de la pièce étant achevée, vient maintenant l’étape parfois délicate de la conception du moule qui produira cette pièce.

Processus de travail standard: Daniel commence la conception du moule en indiquant où positionner les différents mécanismes du moule (notamment les buses d’injection, les éjecteurs, les tiroirs). Par la suite, Daniel ajoute le circuit de refroidissement du moule dans l’espace restant, en se basant sur son expérience. Il procède ensuite à une revue de conception avec François, qui s’appuie sur son équipe technique pour détecter tout problème susceptible d’allonger le temps de cycle et de réduire la rentabilité. Ils peuvent éventuellement demander des modifications de la conception du moule, mais si Daniel a un avis différent, il ne dispose pas de données concrètes pour défendre son raisonnement.

Processus de travail intégrant SimForm: Daniel commence par une évaluation avec la fonction « planificateur » de SimForm afin d’identifier les zones chaudes du moule où le mécanisme du moule ne devrait pas être installé. Il poursuit ensuite la conception du mécanisme en tenant compte des zones « à éviter » définies par SimForm.

Il ajoute le circuit de refroidissement dans l’espace réservé à cet effet en se basant sur l’analyse des canaux de SimForm, qui optimise les stratégies de refroidissement. La simulation thermique scientifique réduit les incertitudes, ainsi que les délais et les coûts de développement.

La revue de conception avec François, le mouleur, se déroule également plus facilement. Si François et son équipe technique demandent des modifications de conception, Daniel et François sont en mesure de simuler différents concepts et de quantifier l’impact des modifications demandées, ce qui leur permet de se mettre plus facilement d’accord sur la meilleure approche. Tout cela permet de développer plus rapidement des moules aux temps de cycle plus courts et aux propriétés thermiques plus uniformes.

Dans notre deuxième article, nous conclurons notre revue en décrivant comment les simulations thermiques en avance de phase permettent de réduire les risques et les retards potentiels dans les phases d’optimisation, de vérification, de fabrication, de configuration et de livraison.

Pour découvrir par vous-même les avantages d’une simulation thermique en amont et rapide, obtenez votre essai gratuit de SimForm dès aujourd’hui.