par Arnaud Divialle

Solutions pour les équipementiers afin d’accélérer la mise en marché et de réduire les coûts de développement et de production

Concevoir des pièces faciles à fabriquer

Le défi pour les équipementiers est de maintenir les coûts de fabrication de leurs pièces plastique à un niveau suffisamment bas pour qu’ils puissent dégager des profits raisonnables tout en minimisant le délai de mise en marché. Il s’agit d’un exercice d’équilibre.

Les grands équipementiers disposent habituellement d’ingénieurs en outillage capables d’implémenter diverses directives de conception pour la fabrication (CPF ou « DFM »). En revanche, les petits équipementiers n’ont généralement pas cet avantage. En général, les concepteurs de pièces sont experts dans la conception de pièces répondant aux exigences de forme, d’ajustement et de fonction, mais la plupart d’entre eux n’ont pas d’expertise en moulage par injection. Par conséquent, tous les équipementiers ont du mal à concevoir des pièces faciles à fabriquer, mais la situation est pire pour les petits équipementiers.

Lors d’une entrevue, un mouleur chevronné nous a confirmé que près de la moitié des pièces qu’il avait estimées au cours de sa carrière n’étaient pas fabricables par injection. Malheureusement, ce cas est la règle plutôt que l’exception.

Lorsque les pièces ne sont pas conçues conformément aux lignes directrices de la CPF/DFM, elles sont plus susceptibles de présenter des taux de rejets élevés ou des temps de cycle plus longs, ce qui signifie qu’elles mettent plus de temps à atteindre le marché et que leur fabrication est plus onéreuse.

Gérer les défis de la fabricabilité

Face à la pression de la concurrence pour réduire les coûts et accélérer la mise sur le marché, les équipementiers doivent trouver des solutions aux trois défis suivants en matière de fabrication.

1. Itérations et retards dans l’analyse des pièces

Au stade du devis, les mouleurs effectuent une analyse de la pièce afin d’identifier les changements nécessaires pour améliorer la fabricabilité de la pièce. Ces modifications visent à réduire le risque de défauts, le coût du moule et, parfois, le temps de cycle et donc le coût de production des pièces.

À ce stade, la plupart des pièces nécessitent d’importantes modifications de conception, certaines faisant l’objet de nombreuses quatre itérations (jusqu’à quatre) avec le concepteur de la pièce avant de parvenir à un état acceptable, ce qui augmente les délais et les coûts de développement de l’outillage. Comme ces modifications interviennent généralement très tard dans le processus, une fois que la pièce (et le produit dans lequel elle sera installée) a été en grande partie finalisée, toute modification peut être pénible.

Une situation similaire se produit, même dans les entreprises qui disposent d’ingénieurs en outillage, lorsque de multiples itérations à faible valeur ajoutée ont lieu entre l’expert en moulage et le concepteur. Au lieu d’apporter une valeur ajoutée en optimisant les pièces ou de réduire les risques en détectant les problèmes complexes, les ingénieurs en outillage finissent souvent par consacrer beaucoup trop de temps à des vérifications futiles et ennuyeuses.

La réduction du nombre d’itérations permettrait de commercialiser les pièces plus rapidement. Pour les grands et les petits équipementiers, cela serait possible si les concepteurs de pièces disposaient d’un moyen facile de vérifier qu’une pièce répond aux exigences de base en matière de fabricabilité.

2. L’inefficacité du processus de conception

Jusqu’à 80 % du coût des pièces et la plupart de leurs aspects de qualité sont le résultat direct des décisions de conception. Les pressions exercées sur les mouleurs ne peuvent améliorer que les 20 % qu’ils contrôlent.

Pour que les équipementiers puissent faire produire efficacement des pièces de haute qualité et rentables, les concepteurs de pièces doievraivent être en mesure de prendre en compte les exigences de fabrication.

Certaines entreprises utilisent des lignes directrices de conception pour tenter de répondre à ces exigences. Toutefois, les capacités et le champ d’application de ces règles de conception sont limités et, dans certains cas, le respect des exigences de fabrication, par exemple l’uniformité de la température lors de l’éjection, obligerait des concepteurs de pièces à apprendre à utiliser de nouveaux outils.

Comme le dit l’adage, on ne peut pas améliorer ce que l’on ne mesure pas. Si les concepteurs de pièces pouvaient évaluer les performances de fabrication et le coût des composants qu’ils conçoivent, il deviendrait alors possible de leur fixer des objectifs de coût et donc de concevoir des pièces moins chères.

En donnant aux concepteurs de pièces la possibilité d’évaluer facilement et indépendamment le coût de fabrication et la qualité de leurs pièces, les équipementiers pourraient s’attaquer aux principaux facteurs de qualité et de coût dès le début du processus de conception.

3. Durabilité et nouveaux matériaux

L’importance accrue accordée aujourd’hui au développement durable s’accompagne de défis supplémentaires.

D’un point de vue technique, une gamme plus large de matériaux plastiques doit être considérée, y compris des résines recyclées ou respectueuses de l’environnement. Chaque matériau s’accompagne de son propre ensemble de paramètres et de contraintes de fabrication, qui influent à la fois sur le coût de la résine et sur le temps de cycle, ce qui se répercute sur le coût final de la pièce.

Comment prendre en compte l’impact du choix de la résine plastique lors de la phase de conception?

Ne serait-il pas bénéfique que les concepteurs de pièces puissent comparer différents concepts et explorer les avantages de différents matériaux pour constater par eux-mêmes l’impact du choix du matériau sur le coût de fabrication final de leurs composants?

Une solution à portée de main

Si les équipementiers veulent réduire le temps nécessaire à la mise sur le marché des pièces, réduire les coûts de développement et de fabrication des produits, tout en améliorant la qualité des pièces, ils doivent s’assurer que leurs concepteurs prennent en compte le processus de fabrication lors de la conception des pièces.

Actuellement, les entreprises s’appuient sur l’expertise de mouleurs externes ou d’ingénieurs en outillage internes, mais dans les deux cas, cela entraîne des retards et augmente le coût du processus de développement. Le fait que ces experts soient impliqués seulement à un stade avancé du processus réduit encore la capacité à apporter des modifications pertinentes de manière efficace. La situation ne peut qu’empirer avec les nouvelles exigences de durabilité.

Veiller à ce que la fabricabilité soit prise en compte dès le début du processus de conception des pièces est la clé de l’accélération du développement et de la mise sur le marché. La bonne nouvelle, c’est que de nouveaux outils ont été développéss pour permettre aux concepteurs de pièces et aux autres employés qui n’ont pas d’expertise en injection plastique de prendre facilement en compte les contraintes de fabrication.

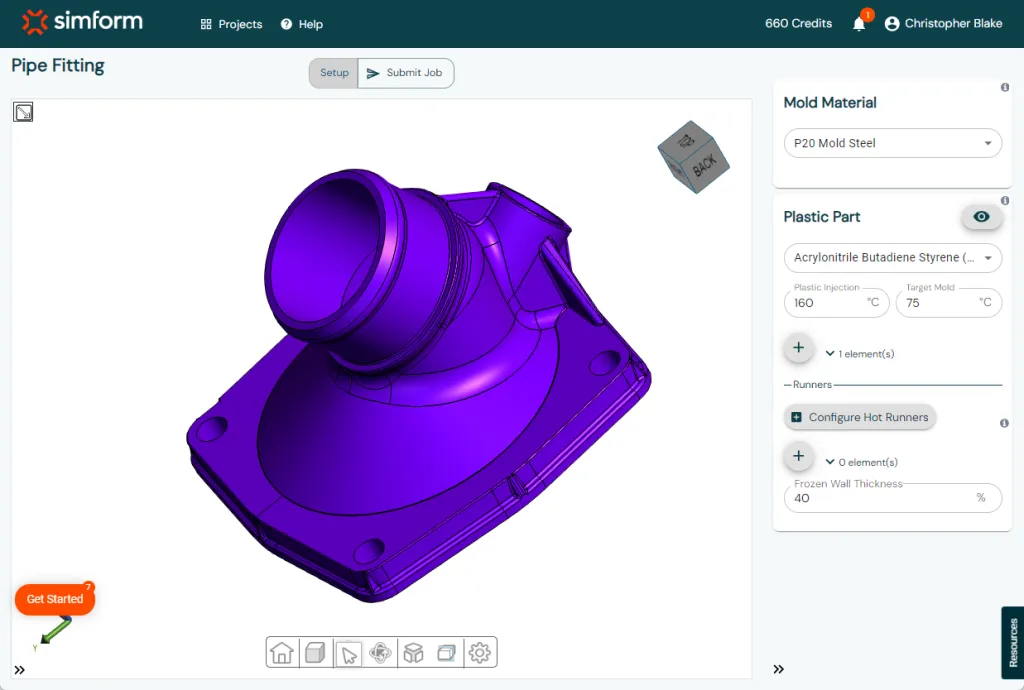

SimForm Faisabilité

SimForm Faisabilité a été développé pour résoudre certains de ces problèmes de conception pour la fabrication.

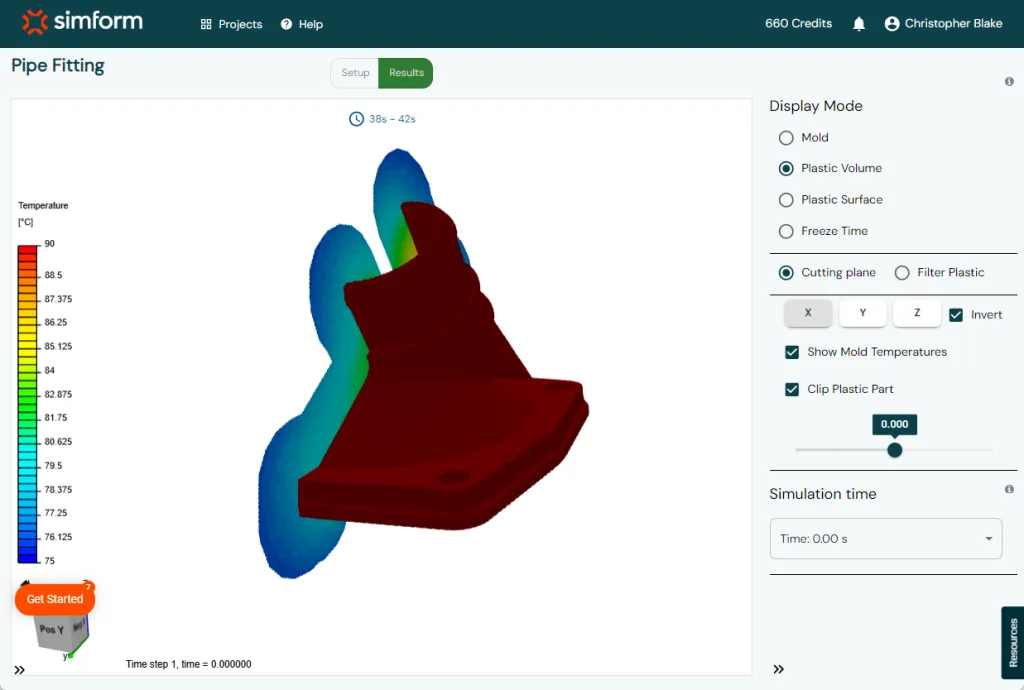

- Évaluez l’uniformité de la température de la pièce et identifiez les points chauds pour identifier en toute confiance les risques liés à la qualité de la pièce très tôt dans le processus.

- Estimez le temps de cycle (et donc le coût) d’une pièce et trouvez les points chauds limitant ce temps de cycle en vous basant sur les performances thermiques avant que le moule soit conçu.

- Donnez à vos concepteurs de pièces la possibilité de prendre en compte les coûts de fabrication et la qualité, en transformant les risques en critères de décision importants.

- Donnez à vos ingénieurs en outillage la possibilité d’effectuer des vérifications plus rapidement afin qu’ils puissent consacrer leur temps précieux à des tâches à plus forte valeur ajoutée.

- Visualisez les zones de la pièce qui ont le plus d’incidence sur le temps de refroidissement, en fournissant aux concepteurs de pièces et aux ingénieurs d’outillage les données nécessaires pour prendre des décisions sur les changements de conception ou de résine.

Caractéristiques :

- Très rapide (15 minutes)

- Aucune expertise en simulation nécessaire

- Paiement à l’utilisation

- Infonuagique (pas besoin d’équipement puissant et coûteux)

- Facile à utiliser, peu importe le niveau technique ou la taille de l’entreprise

Pour en savoir plus sur SimForm, contactez-nous.